2020年5月22日更新

バウンド現象って何?

製造現場での「困った実例」を徹底解説。サンエイテックだから実現可能な、すぐに役立つ解決案をご提示します。

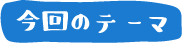

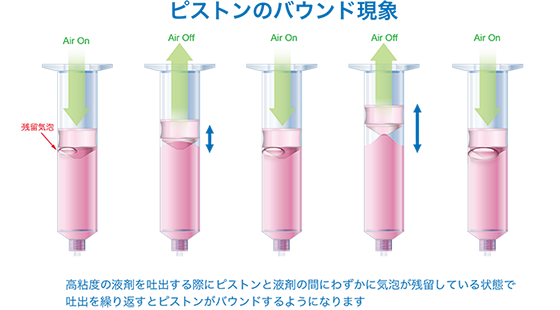

液剤塗布作業で、シリンジ内のピストンと液剤の間に隙間ができた状態で吐出を繰り返すとピストンがバウンドするようになります。これを「ピストンバウンド現象(飛び跳ね)」と呼びます。今回はバウンド現象の主な原因と、生産をスムーズに行うための予防策について解説します。

液剤塗布作業で、シリンジ内のピストンと液剤の間に隙間ができた状態で吐出を繰り返すとピストンがバウンドするようになります。これを「ピストンバウンド現象(飛び跳ね)」と呼びます。今回はバウンド現象の主な原因と、生産をスムーズに行うための予防策について解説します。

元々液剤に極小の気泡が混ざってて、それが大きくなった場合もあれば、後からピストンの下に混入して広がって行くこともあるんだよ。だからバウンド現象を抑えて、常に塗布を安定させるためにピストンが超重要なんだぜ。

ピストンと液剤の間にわずかな気泡が残留していると「バウンド現象」が起こります。この状態のままで塗布作業を行うと、液漏れ、液だれを発生させ、不良品、再作業、やタクトタイムの延⾧などの原因になります。

これには、主に次の3つ要因が考えられます。

2. プリパック液剤入りシリンジに気泡が混入している。

3. 高粘度材料を高速で微小量塗布する

【バウンド現象が起きやすい要因】

1. ピストンが正しく装着されていない2. プリパック液剤入りシリンジに気泡が混入している。

3. 高粘度材料を高速で微小量塗布する

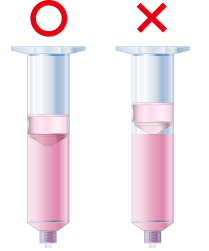

まず、シリンジに液剤を充填した後ピストンを装着する時には、ピストン下半分の円錐部分が液剤に隙間なく確実に接するようにしなければなりません。ピストンを装填していく時

に、液剤とピストン間でバックプレッシャーが起きますが、気密性を保ちながらシリンジ部のエアーをピストン上部に開放する必要があります。

⇒サンエイテックのピストンは、ゼロテーパーシリンジにスムーズで完全にフィットし、エアーの閉じ込めを最小にします。

まず、シリンジに液剤を充填した後ピストンを装着する時には、ピストン下半分の円錐部分が液剤に隙間なく確実に接するようにしなければなりません。ピストンを装填していく時

に、液剤とピストン間でバックプレッシャーが起きますが、気密性を保ちながらシリンジ部のエアーをピストン上部に開放する必要があります。

⇒サンエイテックのピストンは、ゼロテーパーシリンジにスムーズで完全にフィットし、エアーの閉じ込めを最小にします。 プリパックの液剤シリンジには、輸送中に、気圧の変化や振動により、マイクロバブルと呼ばれる極小の気泡が混入していることがあります。そのまま塗布作業を行うと、それらが凝集して大きな気泡となってバウンド現象を引き起こすことがあります。この対策としては、真空脱泡や撹拌機を使用して、事前に気泡を取り除く方法をお勧めしています。

プリパックの液剤シリンジには、輸送中に、気圧の変化や振動により、マイクロバブルと呼ばれる極小の気泡が混入していることがあります。そのまま塗布作業を行うと、それらが凝集して大きな気泡となってバウンド現象を引き起こすことがあります。この対策としては、真空脱泡や撹拌機を使用して、事前に気泡を取り除く方法をお勧めしています。

冷凍輸送の液剤シリンジの場合、シリンジ樹脂と液剤の特性の違いによって凍結融解ボイド(FTV)と呼ばれるエアーポケットが発生することがあります。

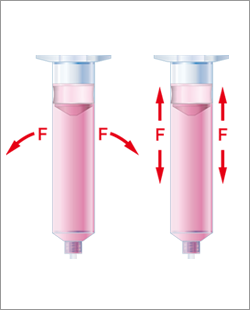

冷凍時に液剤とシリンジは異なる速度で収縮し、解凍時にはシリンジは液剤よりも早く加温されます。シリンジ解凍時に縦方向と横方向にそれぞれ膨張力が加わり、液剤との接液面にストレスがかかります。液剤メーカーの推奨方法に従って解凍することが重要です。

冷凍輸送の液剤シリンジの場合、シリンジ樹脂と液剤の特性の違いによって凍結融解ボイド(FTV)と呼ばれるエアーポケットが発生することがあります。

冷凍時に液剤とシリンジは異なる速度で収縮し、解凍時にはシリンジは液剤よりも早く加温されます。シリンジ解凍時に縦方向と横方向にそれぞれ膨張力が加わり、液剤との接液面にストレスがかかります。液剤メーカーの推奨方法に従って解凍することが重要です。また使用前に、ピストンと液面に隙間がある時は、上部からピストンを軽く押して、液剤に確実に接するように設定しておくことをお勧めします。

高圧で高粘度液剤を微小塗布する時にも注意が必要です。小径の吐出ノズルを使用して高速塗布を行うときに、加圧エアーがピストン下方に入り込み、バウンド現象が起きることがあります。

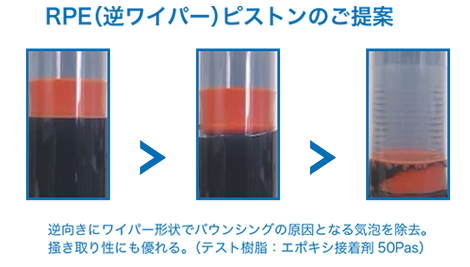

サンエイテックの「高精度RPE ピストン」は、逆向きワイパー形状が特徴で、バウンシングの原因となる気泡を除去するとともに、優れた掻き取り性も保持します。