2021年7月2日更新

放熱系材料を簡単に塗布したい?

製造現場での「困った実例」を徹底解説。サンエイテックだから実現可能な、すぐに役立つ解決案をご提示します。

電子機器に使用される電装部品は、使用と共に電気エネルギーが熱に変わります。電子機器にとって熱は故障や誤動作の原因になります。

電子機器に使用される電装部品は、使用と共に電気エネルギーが熱に変わります。電子機器にとって熱は故障や誤動作の原因になります。昨今の電子デバイスの設計で重要なのが「放熱対策」。その多くのプロセスでは「放熱性材料」が使用されていますが、塗布作業においては様々な課題があるようです。

放熱系材料で、IC(集積回路)などの発熱体と冷却装置の間の隙間を埋めるのじゃが、塗布量が少な過ぎたり、バラつきがあると、放熱性が十分でなくて不具合の原因になることがあるんじゃよ。

エイちゃんが最近ボーッとするのも暑いからかも〜

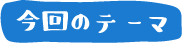

放熱系材料は、温度制御が必要な部品において、熱の流れ易さを調整するために使用される製品全般を言います。用途や仕様に合わせて、熱伝導グリス、CPUペースト、熱伝導性材料などとも呼ばれます。

熱伝導性材料(以下TIM)は、一般的にはIC(集積回路)などの発熱体とヒートシンクとの間の小さな隙間や凸凹を埋めて、効率よく熱をヒートシンクに伝えるために使用されます。

高速処理の製造プロセスにおいて、多くの場合は、ニードルノズルで、材料を線塗布した後に部品を載せて押し広げていますが、塗布量が少ないと十分な放熱性を確保できず、また塗布量が多すぎると厚みが出てしまい、実装時に圧力ストレスが増大する不具合がありました。

その結果、製品不良が増大し、高価な材料がムダになる問題が生じていました。

薄く平たく簡単に塗布できる「フラットノズル」

フラットノズルを使用して、放熱接着剤・グリスを50~150μmで、放熱ギャップフィラー・シリコンを100~800μmの範囲で均一に塗布することが可能です。また、ご希望の塗布膜厚に合わせてカスタムで製作も可能です。

シリンジ、高粘度向けバルブに対応し、また、容積移送式ディスペンサーと組合せて、より高粘度の放熱系材料を、高精度で塗布することが可能です。

フラットノズルの特徴が分かる! ダウンロード資料はここから>>

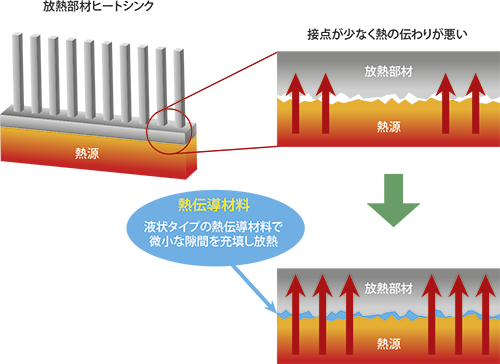

高粘度、高密度の放熱系材料に対応する「ダイアモンドコーティングローター」

電子デバイスのトレンドが、小型化、高密度化に向かうのに伴って、放熱系材料にも、より効率的な放熱性能が求められています。塗布においては、「より高粘度、高密度の材料を微小量塗布したい」というニーズが増大しています。ダイヤモンドコーティングローターは、高密度材料向けに開発された製品です。従来品と比較して平均寿命が2〜3倍以上に延長されることが最大の利点です。

寿命は、基材の粘度、フィラー、密度等の異なる材料に関する要件や、塗布量等の吐出条件によって変わります。

本製品は、特に、ICパッケージングや電子冷却範囲に使用される、熱伝導性材料(TIM)用に開発されています。デバイスのトレンドは、より小型化、より高密度化に向かっており、高精度の微小量塗布と、デバイスのより効率的な放熱性が求められています。

ダイアモンドコーティングローターは以下のカーエレクトロニクスの用途の 放熱剤塗布に非常に有効です:

▪️LEDランプ(ヘッドランプ、ブレークライト等)熱が発生しやすいため、熱の除去に取り除くためにヒートシンクと熱インターフェース材料が使用されます。

ECU(電子制御ユニット)

エアバッグやブレーキシステムの故障の原因になるため熱管理が非常に重要です。

▪️蓄電プロセス(ワイヤレス)

効率性維持のため、熱ピークの回避が不可欠です。

▪️3Dカメラ

IRプロジェクターとセンサー間の距離を一定に保持するため、熱膨張を最小にする必要があります。