なお、労働安全衛生法施行令 別表第1の2では、下記のような圧力容器区分が定められています:

- ・小型圧力容器:常用圧力が0.2MPa以上かつ内容積が40L以上

- ・第一種圧力容器:内容積 × 圧力(PV値)が1MPa・L以上(ただし内容液の種類による)

これらの基準を超える場合は、「加圧タンク」ではなく「圧力容器」としての設計・申請・検査が必要となる可能性があります。

ディスペンサー技術ガイド

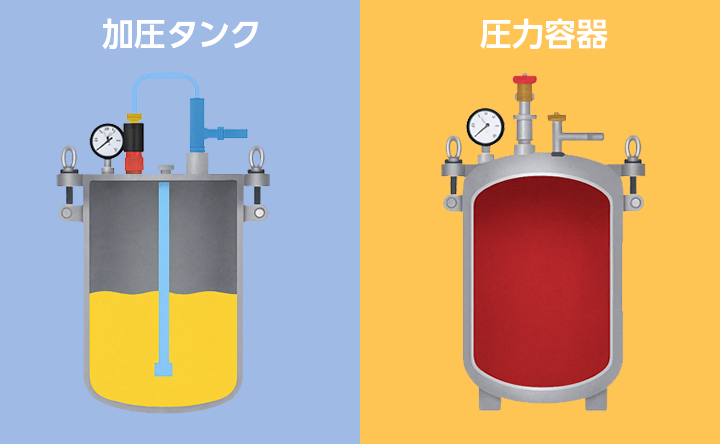

製造業や装置開発の現場では、液体や気体を安全かつ効率よく扱うために、さまざまな「容器」が使われています。その中でもよく耳にするのが「加圧タンク」と「圧力容器」です。

どちらも“圧力をかけて中の流体を制御する”という点では似ていますが、実は構造や使われ方、さらには法的な扱いに大きな違いがあります。

たとえば、「加圧タンク」はディスペンサや塗布装置に用いられる比較的簡易な容器であるのに対し、「圧力容器」は化学反応や高圧の蒸気保持などに使われる厳しい設計基準と法規制が課される設備です。

本記事では、加圧タンク/圧力容器との違いを構造・用途・法規制の観点からやさしく解説します。

加圧タンクとは、液剤や材料を安定して吐出装置へ供給することを主目的とした容器であり、ディスペンサーや塗布装置などの生産設備で広く用いられています。内部に材料を収容し、圧縮空気などの外部圧力源で一定圧力を加えることで、ポンプを使用せずに連続的かつ安定した供給を実現します。

設計思想は「材料供給の連続性」「操作性」「生産現場での扱いやすさ」に重きが置かれ、使用圧力は比較的低圧域(一般的に0.1~0.6MPa程度)となるケースが多く見られます。

また、用途や仕様によっては労働安全衛生法上の危険容器に該当せず、一定条件下では法令規制の対象外として扱われることもあります。

実務的には、液剤の粘度や充填量、洗浄性、材料交換頻度など、生産性に直結する要素が選定の中心となります。したがって加圧タンクは、「圧力を保持する容器」ではなく、「安定した材料供給を実現するための生産設備」と位置付けられます。

圧力容器とは、内部に圧力を有する流体を保持すること自体を主目的とした設備であり、一定以上の圧力や内容積を有する場合、法令により明確に定義・規制される容器です。代表例には、ボイラー、エアレシーバータンク、高圧ガス容器などがあり、内部に蓄えられた圧力エネルギーそのものが管理対象となります。

圧力容器は、破損や破裂が重大な労働災害や設備事故につながるリスクを内包するため、設計・製造・設置・使用・保守に至るまで、高い安全性と厳格な管理体制が前提となります。材料強度計算、耐圧・気密試験、安全弁の設置、定期検査などが法令で義務付けられています。

また、使用にあたっては有資格者による管理や記録保存、使用条件の厳守が求められ、生産設備の一部として柔軟に扱うことはできません。圧力容器は内部圧力を安全に保持すること自体が目的であり、設計思想も効率性より安全確保とリスク低減が最優先となる点が、加圧タンクとの本質的な違いです。

A. いいえ。家庭用圧力鍋は一般的に法的な「圧力容器」には該当しません。 ただし、万が一の事故に備えて製品安全基準(JIS S 2014 等)に基づいた設計・安全弁などが搭載されています。

A. 小型かつ低圧運用であれば、法規制の対象外となるため社内設計やDIY利用も可能ですが、安全弁・逆止弁・漏れ対策は必須です。

| 観点 | 加圧タンク | 圧力容器 |

| 主な用途 | 液体の圧送・供給 | 高圧の保持、反応、加熱 |

| 使用圧力範囲 | ~0.5MPa 程度(低〜中圧) | 0.1~数MPa 以上(中〜高圧) |

| 構造設計 | 比較的シンプル(単層構造、簡易蓋構造) | 応力計算・溶接・補強部材を含む厳密な設計 |

| 法規の適用有無 | 原則として対象外(※PV値等によって例外あり) | 労働安全衛生法に基づき規制対象 |

| 検査・製造義務 | 任意(社内基準で設計可能) | 有資格者による製造・各種法定検査が義務 |

| 主な材質 | SUS304、SUS316、アルミ等 | 同左。ただし板厚や溶接条件に対する強度設計が厳格 |

| 使用例 | ディスペンサ装置、スプレー塗布、接着剤供給装置 | 化学反応槽、滅菌釜、空調用蓄圧タンクなど |

以下条件に該当する場合、「小型圧力容器」「第一種圧力容器」などのカテゴリに分類される可能性があります:

加圧タンクと圧力容器では、内部構造および外装設計において以下の違いがあります。

加圧タンクと圧力容器は、いずれも「圧力を利用して流体を保持・移送・反応させる」装置ですが、その構造特性や法規制、運用条件の違いにより、導入される業界・使用シーンには明確な差があります。

加圧タンクは、比較的低圧(〜0.5MPa程度)で液体を圧送・供給する装置として、構造がシンプル・扱いやすく、様々な製造現場や開発現場で活用されています。

| 業界/用途 | 液体ディスペンス | 定量塗布 | グリース・接着剤供給 | 清浄用途・滅菌対応 |

| 電子・半導体 | ◯ 一般的に使用 |

◯ 高い再現性 |

◯ 材料供給用途 |

△ 研究・装置条件次第 |

| 自動車・車載電子部品 | ◯ 塗布工程 |

◯ 量産対応 |

◯ 高粘度材料対応 |

ー 想定外 |

| 精密機器・光学機器 | ◯ 光学接着用途 |

◯ 微量制御 |

△ 一部材料のみ |

△ 条件付き対応 |

| 医療・バイオ・製薬 | △ 分注・試験用途 |

△ 装置条件次第 |

ー 想定外 |

◯ クリーン設計対応可 |

| 化学・素材・塗料 | △ ラボスケール |

◯ 定量供給 |

◯ 溶剤・反応液 |

△ 材質選定により対応 |

○:主用途 △:条件付き対応 ―:想定外

※ 実際の適用可否は、圧力条件・媒体・法規制により異なります。

圧力容器は、中〜高圧環境(0.2〜数MPa以上)で流体を保存・加熱・反応させることを目的とした構造物であり、法規制対象であることから、設計・製造・運用すべてに高度な技術と認証が求められます。

| 業界/用途 | 化学反応·加熱処理 | 高圧ガスの貯蔵 | 蒸気·熱媒体供給 | エネルギー関連 |

| 化学·石油化学·材料プラント | ◯ 反応釜·中和槽 |

◯ 高圧窒素等 |

◯ プロセスボイラー |

◯ 熱交換用途 |

| 医薬·食品製造 | △ 試験・限定用途 |

ー 想定外 |

◯ 蒸気発生装置 |

ー 想定外 |

| 高圧ガス·冷媒·空調 | ー 想定外 |

◯ LPG/CO₂等 |

△ 一部蒸気用途 |

△ 熱源タンク |

| 電力·原子力·エネルギー施設 | ◯ 核燃料関連 |

◯ 非常用気体 |

◯ 高圧ボイラー |

◯ 圧力ドラム等️ |

| 研究機関·試験設備(R&D) | ◯ 小型反応容器 |

◯ ガスボンベ |

△ 蒸気試験用途 |

◯ 蓄圧用途 |

| 航空宇宙·防衛 | △ 試験用途 |

◯ 推進ガス系 |

ー 想定外 |

◯ 高強度容器 |

○:主用途 △:条件付き対応 ―:想定外

※ 実際の適用可否は、圧力条件・媒体・法規制により異なります。

日本では、労働安全衛生法に基づいて圧力容器に関する明確な分類が設けられています。

→ 小型圧力容器として届け出・検査が必要

加圧タンクでも高圧・大容量の製品を使用する場合、法規制の対象となることがあります。選定時は必ずPV値の確認と、製造元の適法性を確認することが重要です。

加圧タンクは構造が簡便な一方で、以下のような注意点があります。

→ 使用前に「液体の粘度」「必要な圧送圧力」「法的区分」の3点を確認しましょう。

加圧タンクと圧力容器は、いずれも内部圧力を扱う点で共通していますが、その構造・用途・法的な要求は大きく異なります。ディスペンサ装置などでよく使用される加圧タンクは、比較的自由度の高い設計が可能であり、圧送用途に最適です。ただし、内容積や圧力条件によっては法規制の対象となることもあるため、選定時には十分な確認が必要です。

次回は、ディスペンサにおける加圧タンクの構成とバルブ制御との連携について詳しく解説します。