ディスペンサー技術ガイド

ディスペンサー技術ガイド

電子部品、半導体、車載モジュール、光学デバイスといった精密製造の現場では、ディスペンサーによる材料塗布を長時間・安定して連続運転するための“材料供給システム” が重要な役割を果たします。シリンジ交換の頻度が多いと、ライン停止・段取りロス・材料補充時の品質変動など、生産性と歩留まりに影響が出てしまいます。

このため、多くの量産工程では、材料をストックし、一定圧で連続的に供給する “加圧タンク(Pressure Tank)” が必須機器として採用されています。接着材、コーティング剤、樹脂、シリコーン、溶剤など、材料の種類が多様化する中で、「どのタンク方式がどの工程に適しているのか?」「洗浄負担の少ない方式はどれか?」「材料交換が多い工程では何を選ぶべきか?」といった“タンク選定”に関する課題は年々増えています。

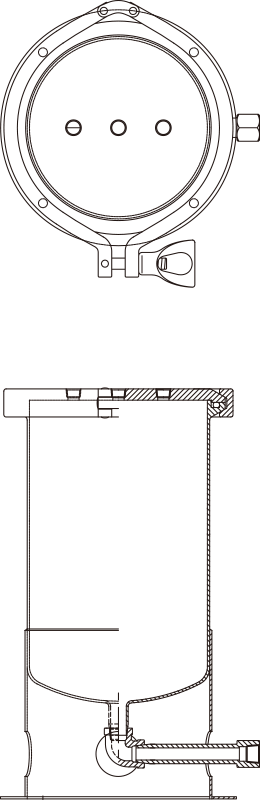

本記事では、SAN-EI TECH が提供する 3種類の加圧タンク方式:内容器(ライナー)、直接投入式(上方液送)、直接投入式(下方液送)、それぞれの特性をわかりやすく整理します。

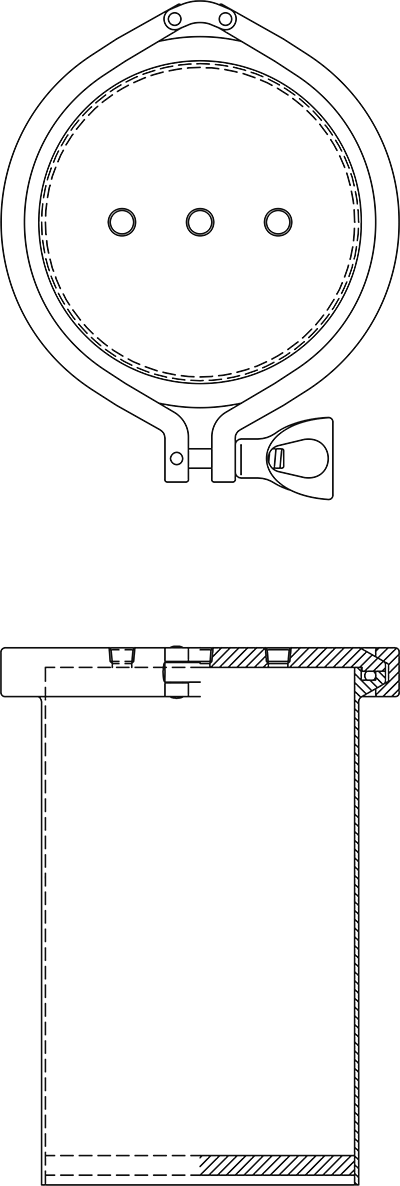

内容器方式は、材料を専用のカップやライナーに充填し、そのままタンク内部へセットして使用する構造です。材料がタンク本体の金属面に一切触れないため、タンク自体の洗浄が不要という点が最大の特徴です。

タンク内部の洗浄が不要になることで、以下のような工程上のメリットが生まれます:

特に、UV接着剤、溶剤系レジン、シリコーン、二液混合材料の一部など、タンク内での洗浄が難しい材料、または残渣やにおいが強く残りやすい材料では内容器方式が他方式より圧倒的に適性が高いことが多く、量産工程でも採用が増えています。さらに、少量多品種のプロセスや試作環境では、1ラインで複数材料を扱うケースが一般的であり、従来のタンク洗浄方式では“洗浄工数の増加”や“混触リスク”が課題となります。

内容器方式であれば、

といった運用が可能となるため、切替頻度が高いラインや、材料の管理が厳格な製造工程において非常に大きなメリットを発揮します。

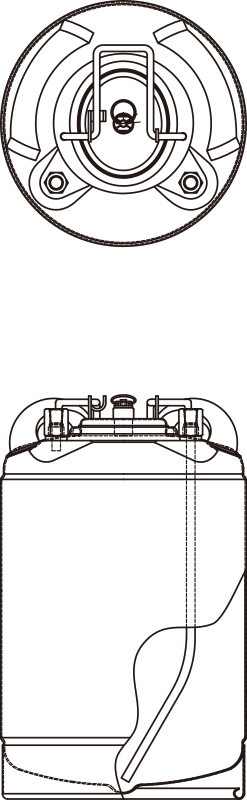

直接投入式(上方液送)は、タンク本体に材料を直接投入し、タンク上部からホースを通して供給する最もシンプルな構造の加圧タンクです。機構が複雑化しないため、価格を抑えやすく、メンテナンス性にも優れるという特長があります。そのため、材料を頻繁に切り替えない量産ラインや単一材料の長期連続供給では、最も扱いやすいベーシックモデルとして広く採用され、量産現場で最も普及している方式です。

さらに、直接投入式のタンクは、以下のような工程上のメリットがあります:

そのため、多くの工程で「最初に検討するべき標準タンク方式」として位置づけられています。

また、プロセス視点では次のような用途で特に適性を発揮します:

こうした理由から、直接投入式(上方液送)は、「汎用性・コスト・扱いやすさ」のバランスが最も取れた方式として、金属加工・電子部品実装・車載部品など幅広い分野で採用されています。

直接投入式(下方液送)は、タンク底部から材料を押し上げて供給する構造を採用しており、材料の自重・静圧・上方向への流路設計によって供給ラインへの空気巻き込みが極めて低減されるという特長を持ちます。この“流路方向が上向き”というシンプルな構造上の違いが、気泡混入を嫌う工程において大きなメリットをもたらします。

通常、上方液送ではホース内の滞留空間や液頭差によって、材料切替時や補充時に空気を巻き込みやすく、微細な気泡が残留しやすい課題があります。しかし下方液送では、材料が下へ押し下げられるため空気の入り込む余地が少なく、供給ライン全体が“材料で満たされた状態”を保持しやすい構造になっています。このため、下方液送は粘度や材料種によらず、「気泡混入を確実に抑えたい工程」 で最も有効な液送方式とされています。

工程設計の視点では、下方液送には以下のメリットがあります:

とくに、車載ECU基板、産業機器用基板等均一膜厚が求められる防湿コーティング工程や2液ポッティングでの2液混合工程では、気泡の存在が製品性能や信頼性に直結するため、下方液送方式の採用が推奨されるケースが多くみられます。直接投入式(下方液送)は追加のユニットを搭載しやすい構造であり、攪拌や気泡除去などが容易で、品質要求が厳しい精密工程において大きな効果を発揮します。

シリンジ方式は保持できる材料量が3~75cc程度と限られており、液面が下がるにつれて圧力変動が起こり、流量やドット量が不安定になりやすいという課題があります。 一方、加圧タンクは1~20L クラスの材料ストックが可能で、一定圧で連続的に材料を供給できるため、

において、最も安定した供給方式となります。さらに、タンク容量が大きいほど補充回数が減り、ライン停止リスクや段取りの手間が大きく低減します。

シリンジ方式は数十cc単位のため、使用量が多い工程では頻繁な交換が避けられません。その結果、段取り時間がタクトやOEEを圧迫する大きな要因となります。加圧タンクを導入することで、シリンジ交換回数を削減でき、ライン停止リスクを最小限に抑えられます。

材料補充・洗浄・ロット切替が多い工程では、段取り替えの工数がそのまま生産性に影響します。 内容器(ライナー)式タンクであれば、材料がタンクに触れないため洗浄レスで、内容器を交換するだけで 極めてスムーズに材料切替が可能です。その結果、段取り時間を大幅に短縮し、製造ラインの安定稼働に貢献します。UV接着剤や溶剤系材料など、タンク付着が問題になりやすい液剤にも最適です。