2021年4月2日更新

電気自動車の最新塗布プロセスとは?

今・昔・未来☆テクノロジー万華鏡は、「近未来の快適デジライフ」や「エンジニアリングなよもやまばなし」の掲載から10年経った今、果たして本当の「未来」はどうだったのか、そして、これからどうなって行くのかを考えるコンテンツです。

世界では、欧州の排ガス規制強化や、中国の電動車支援策、米国の環境規制の強化など、電動車普及に向けた動きが加速しています。電動化には軽量で長寿命なバッテリーなど新しい技術への取り組みが重要で、その製造プロセスにおいても、接着剤の進化によって、大きな変革が起きようとしています。

世界では、欧州の排ガス規制強化や、中国の電動車支援策、米国の環境規制の強化など、電動車普及に向けた動きが加速しています。電動化には軽量で長寿命なバッテリーなど新しい技術への取り組みが重要で、その製造プロセスにおいても、接着剤の進化によって、大きな変革が起きようとしています。

2030年までには世界の新車の5割超がEV車になるらしいぜ。

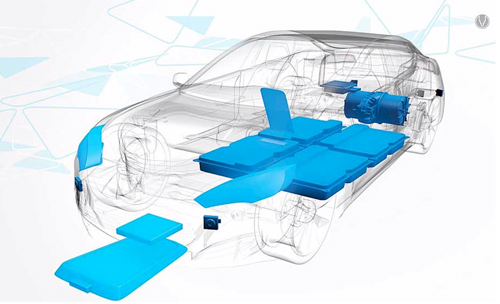

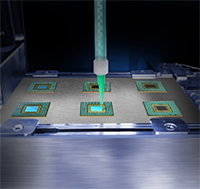

電気自動車の多くの組立プロセスで2液性接着剤と専用の装塗布装置が使用されています。

イラスト提供:シュウゲンプラグ株式会社

電動化を進めるには、車体の軽量化が大きな課題と言われています。バッテリーはより多くのエネルギーを蓄える必要があり、バッテリー、インバーター、モーター等の重量の増加への対応が非常に重要になっています。EV分野の製造プロセスでは、この点からも、従来のリベット留めなどの機械締結に替わって、接着剤による接合が幅広く取り入れられるようになりました。

接着剤は、異なる素材同士を接合する技術が格段に進化したことで、部品点数の削減と車体の軽量化に大きく貢献しています。また、衝突時など衝撃を受けた場合に、ストレスを均等に分散したり、車体の堅牢性の点においても利点があると言われています。動的負荷を抑えて、防振や制震、吸音においても利点があります。これにより、作業時間が大幅に短縮し、生産性が改善されることが見込まれています。

一方で、接着剤の機能は多様化し、化学的構造もより複雑化しています。含有する成分やフィラーによって、材料はより高粘度になって、導電性ペーストやギャップフィラーなどのように材料特性もより高度化しています。

現在、保存時の安定性や硬化時間の短縮などの利点から、2液性接着剤が注目され、様々な製造プロセスで、アクリル、エポキシ、シリコン、ウレタン系などの2液性材料が使用されています。

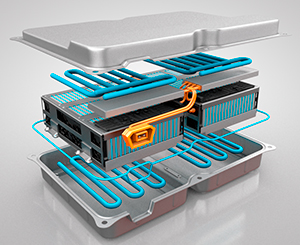

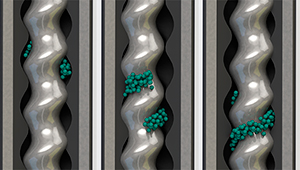

EV用バッテリーパックの製造においては、過熱による性能への影響を回避するために、優れた放熱性や熱伝導性を有する2液ポッティング材料が使用され、また、電気モーターの組立てプロセスでは、特積層コア内でマグネット部品を2液性接着剤で固定して、振動による騒音が防止し、接続部の腐食がなくなり、製品品質の向上が実現されています。

EV用バッテリーパックの製造においては、過熱による性能への影響を回避するために、優れた放熱性や熱伝導性を有する2液ポッティング材料が使用され、また、電気モーターの組立てプロセスでは、特積層コア内でマグネット部品を2液性接着剤で固定して、振動による騒音が防止し、接続部の腐食がなくなり、製品品質の向上が実現されています。

この他にも、リチウムイオン電池へのシリコンや放熱グリス等の高密度熱伝導性材料の塗布、バッテリーパックと組み合わせた、充電装置、コレクタープレートなどへの2液性シリコン材の塗布など…ポッティング、充填、シーリングなど幅広い用途で、より微小量を、より高精度で塗布したい、というニーズが高まっています。

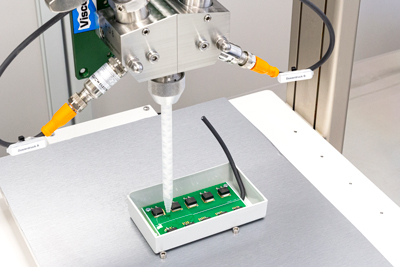

容積移送式高精度ディスペンサーは、より高精度で正確な塗布が可能です。

容積移送式高精度ディスペンサーは、より高精度で正確な塗布が可能です。ディスペンサーは密閉された構造で、液剤圧力や温度変化に関係なく、常に安定した高精度が得られます。また、材料を常時移送して、中断なく作業ができるので、生産タクトが向上します。

「自動車業界用途 液剤塗布ソリューション」ダウンロードはこちら

RDシリーズディスペンサーの「vipro-DUOMIX」は、材料粘度が異なり、混合比率の大きく異なる2液性圧縮性材料にも適合する、高精度スタティックダイナミックミキサーです。酸化アルミニウム、石英、シリカなどの高粘度フィラー入り材料を、正確に計測し、均等に吐出することが可能です。塗布量に合わせてローターのサイズを選択して、個別の用途に合わせて塗布プロセスを最適化することが可能です。

いつの時代のどの業種でも、製造現場では、進化していく高機能材料を、より高速で、より正確に安定できる液剤塗布ソリューションが求められています。

サンエイテックは、自動車製造プロセスの塗布の課題に対して、常に、安全で耐久性に優れ、より信頼できる液剤塗布ソリューションを提案させて頂いております。

いつの時代のどの業種でも、製造現場では、進化していく高機能材料を、より高速で、より正確に安定できる液剤塗布ソリューションが求められています。

サンエイテックは、自動車製造プロセスの塗布の課題に対して、常に、安全で耐久性に優れ、より信頼できる液剤塗布ソリューションを提案させて頂いております。「自動車業界用途 液剤塗布ソリューション」ダウンロードはこちら